Features of designing, manufacturing and assembling an input shaft module of a helicopter gearbox

- Authors: Autoneev Y.A.1, Aksenov A.V.1, Grushev A.P.1, Dubyanskii E.E.1, Novoselov A.A.1, Sidiaev K.A.1, Tumanov A.A.1, Chempinskii L.A.1

-

Affiliations:

- Samara University

- Issue: No 1 (16) (2020)

- Pages: 188-195

- Section: Mechanical engineering and mechanical engineering

- URL: https://vmuis.ru/smus/article/view/9281

- ID: 9281

Cite item

Full Text

Abstract

The paper presents the experience of first-year students,who study modern design methods, constructing and manufacturing individual parts, as well as finishing and assembling structurally complex products based on the use of three-dimensional (3D) modeling and additive technologies. This knowledge was acquired during the implementation of a project to modify the design and manufacture the full-size layout of one of the options of the helicopter main gearbox. The paper intended for use as a visual tutorial in the educational process of the University while training technical specialists. It also describes the features of the project related to the need to modify the geometry of parts for capabilities of the experimentally chosen plastic material in 3D printer. 3D printer is used for printing with the determination of optimal printing modes, shrinkage during printing and subsequent leashes and warping during storage and ensuring the durability of the assembled biodegradable material product.

Full Text

Инновационные 3D технологии, в недавнем прошлом ставшие сенсацией, в настоящее время прочно вошли в нашу повседневную жизнь. Впервые о трехмерной печати заговорили в 80-х годах прошлого века. Именно тогда появились технологии быстрого прототипирования, в частности, стереолитография, использующая для создания объектов специальный, полимеризующийся под воздействием луча лазера, материал в виде жидкой эпоксидной смолы. Таким образом, луч лазера буквально попиксельно «рисовал» будущий объект, создавая его из жидкого вещества. Современные PLA 3D-принтеры имеют похожий принцип работы – устройство послойно создаёт трехмерные объекты на основе цифровой трёхмерной модели. Формирование объекта путём трехмерной печати называют аддитивным (от слова Add (англ.) — добавлять). На сегодняшний день аддитивные технологии широко применяются во многих сферах, в том числе, в создании моделей авиационных приводов и элементов двигателей.

Цель работы – освоение современных методов проектирования, конструирования, изготовления деталей, сборки и отделки сложных изделий на основе использования 3D моделирования и аддитивных технологий в процессе создания учебного наглядного пособия для использования в учебном процессе студентов младших курсов.

Задачами работы являются:

- проектирование (конструирование) объёмной (3D) модели модуля входного вала редуктора вертолёта;

- адаптация модели входного вала под размеры и программное обеспечение (ПО) 3D-принтера;

- отработка технологии изготовления модуля входного вала аддитивным методом

– выбор материала, настройка параметров печати и верификация процесса печати деталей;

- доработка напечатанных деталей и сборка модели модуля входного вала.

Проект выполняли в два этапа: на первом этапе была поставлена задача спроектировать модуль входного вала редуктора вертолёта в сборе. На втором – выполнить работу по реализации 3D-печати и последующую сборку элементов входного вала.

В работе аддитивным методом получена полноразмерная модель входного вала редуктора вертолёта. Для этого проведена доводка 3D-модели входного вала в программном пакете ADEM CAD/CAM/CAPP v.9.05, дальнейшая её подготовка для принтера в программе IdeaMaker (корректное расположение в плоскости, выставление подложки и поддержки), настройка параметров и верификация печати, доработка напечатанных деталей.

Особенности конструкции входного вала

Конструкция детали «входной вал-шестерня» для снижения веса выполнена полой [1]. Чтобы предотвратить попадание масла во внутреннюю полость, предусмотрена радиусная канавка, в которую развальцована заглушка (рис. 1).

Конструкция наружной поверхности вала состоит из шестерни, которая входит в зацепление с насадным зубчатым колесом, установленным на промежуточном валу. Для осуществления сборки и необходимой разборки с целью ремонта входной вал выполняют ступенчатым. На шейках вала установлены шариковый и роликовый подшипники. Шариковый подшипник воспринимает радиальные нагрузки и надежно фиксирует вал, что имеет определяющее значение, учитывая условия работы входного вала при ~10 000 об/мин. Такая скорость вращения может вызвать биение вала вследствие неточной центровки (несоблюдения соосности деталей модуля), что приведёт к быстрому износу механизма и прекращению его работы. Именно поэтому внутреннее кольцо подшипника прочно закрепляется на валу, фиксируясь от осевого смещения гайкой со стопорной шайбой. Подшипник, в свою очередь, помешается в стакан, который соединяется с крышкой через прокладку. Стакан подшипника имеет фланец с отверстиями, благодаря которым стакан устанавливают на шпильки в корпусе редуктора или в эти отверстия вставляют болты. Стальной стакан служит проставкой между подшипником и корпусом из легкого сплава, в который его устанавливают по посадке. Во внутреннюю полость стакана устанавливают наружное кольцо шарикового подшипника. Прокладка предназначена для герметизации стыка по торцам левого стакана и крышки. Её изготавливают из фибры или паронита.

Рис. 1. 3D модель и схема сборки модуля входного вала

Крышка подшипника служит для герметизации подшипниковой опоры входного вала за счет установки в её корпус манжетного уплотнения, которое фиксируют от осевого перемещения установленным в канавку упорным кольцом. Одновременно правым торцем крышка фиксирует от осевого смещения наружное кольцо подшипника. Манжетное уплотнение предназначено для герметизации вращающегося вала. Оно представляет собой резиновое кольцо, армированное металлическим каркасом. Манжета устанавливается с натягом внутри крыщки и фиксируется упорным кольцом. Для обеспечения герметичности манжета в месте контакта с валом дополнительно поджимается пружинным металлическим кольцом.

Роликовый подшипник также обеспечивает соблюдение соосности и надежности закрепления высокооборотного вала, но его кольца могут смещаться друг относительно друга в направлении, параллельном оси вала. Это сделано для того, чтобы снижать напряжение в механизме в условиях его нагрева, и, как следствие, его теплового расширения. Стакан роликового подшипника с канавкой под упорное кольцо служит проставкой между подшипником и корпусом редуктора из легкого сплава, в который его устанавливают и фиксируют от возможного проворачивания штифтом. Во внутреннюю полость стакана по переходной посадке устанавливают наружное кольцо подшипника, которое фиксируют от осевого смещения буртом. От осевого смещения в противоположном направлении кольцо подшипника фиксируется упорным кольцом, устанавливаемым в канавку внутри стакана. Маслосъёмное кольцо, как следует из названия, служит равномерному распределению стекающего масла по беговой дорожке подшипника. Устанавливается на шейку вала с небольшим зазором. Упорные кольца предназначены, как сказано выше, для фиксации (стопорения) элементов конструкции (подшипников, манжет и пр.) от осевых перемещений. Они представляют собой стальные пружинящие разрезанные кольца круглого или прямоугольного сечения. Заглушка служит для предотвращения вытекания масла через внутреннюю полость вала. Она представляет собой тонкостенный стакан, который устанавливается и развальцовывается в предназначенной для этого канавке. Детали крепежа – болты (шпильки), шайбы стопорные, гайки – предназначены для резьбовых соединений различных деталей. В авиационных конструкциях предусмотрены меры их контровки от отворачивания.

Особенности подготовки моделей деталей к 3D печати

С самого начала авторы столкнулись с проблемой несоответствия реальных размеров редуктора и рабочего объема 3D принтера. Учитывая модульную сборку, выделили самый большой нераздельный элемент (корпус) и масштабировали его так, чтобы он занимал весь предоставленный принтером объем. Полученное масштабное число применили ко всей модели (за некоторыми исключениями, например, оставив натуральную ширину фланцев, размеры отверстий под стандартные болты, диаметры шеек вала под подшипники). Далее каждую из моделей деталей модуля входного вала, представленную в формате .adm конвертировали в формат .stl и переносили в программу IdeaMaker для подготовки к печати на 3D принтере (рис. 2).

Программа самостоятельно, по заданному алгоритму, формирует подложку и поддержку. Однако, в некоторых случаях приходилось самостоятельно (в ручном режиме) выставлять поддержку в определённых местах, а в некоторых удалять её. Например, в случае, показанном стрелкой (см. рис. 2) поддержка не нужна, так как наносимые в процессе печати слои надёжно "сцепляются" друг с другом. Установка или удаление поддержки зависит от угла нависания, толщины слоя печати и непосредственно визуального наблюдения за зацеплением слоев в процессе печати. Далее подготавливали 3D принтер для работы: выставляли нужные значения температуры сопла и платформы, на которой будет располагаться деталь, наносили клей для того, чтобы модель прочно держалась на своём месте в процессе печати, размещали катушку с нитью, подводили пластиковый пруток к экструдеру и запускали печать.

Рис. 2. Подготовка к печати в среде IdeaMaker

Рис. 3. Принтер Raise 3D N2 Dual

Рис. 4. Схема работы печатающей головки

Технология печати

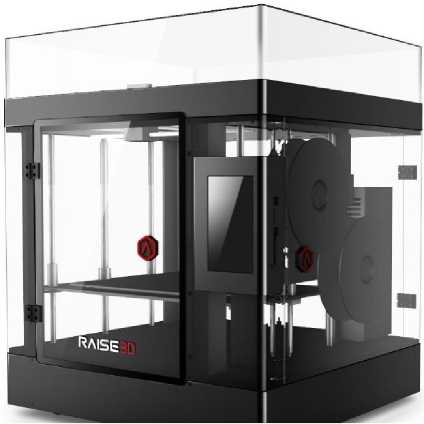

В качестве материала печати обычно используются различные виды пластика, хотя в последнее время начинают появляться и другие материалы. Имеющийся у нас настольный 3D-принтер Raise 3D N2 Dual (рис. 3) выглядит как небольшой ящик с металлическими направляющими, по которым перемещается рабочий элемент принтера: печатающая головка (экструдер) (рис. 4).

Технические характеристики принтера Raise 3D N2 Dual:

- материал, используемый для 3D печати: PLA, ABS, Filaflex, PVA, PC, Hips, Nylon;

- диаметр нити 1.75 мм;

- область печати (максимальные ширина, глубина и высота) 305 х 305 х 500 мм;

- толщина слоя печати от 0,01 до 0,2 мм;

- диаметр сопла печатающей головки 0,2 – 0,4 мм;

- нагреваемый стол, до 110 °С;

- температура экструдера, до 300 °С;

- количество печатающих головок: 2.

3D модель будущего объекта в формате .stl, как было отмечено выше, помещают в среду ПО IdeaMaker, где объект разделят на слои (слайсинг) и произойдёт генерация набора команд, которая определит последовательность, в которой будут наноситься слои материала при печати, а также автоматически выставят подложку и материал поддержки - вспомогательный материал, используемый в 3D-печати для построения сложных объектов и улучшения качества и стабильности структуры при печати модели.

Без использования поддержки невозможна трехмерная печать моделей с полостями, нависающими конструкциями, сложной детализацией, тонкими стенками или перекрытиями и другими сложными элементами.

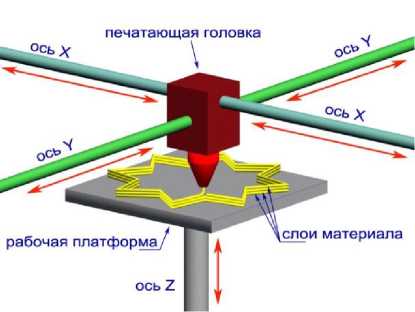

3D принтер послойно формирует объект, нанося постепенно порции материала (рис. 5). Располагая печатающую головку в системе двух координат X и Y, принтер наносит материал слой за слоем по смоделированной схеме. При перемещении платформы на шаг вдоль оси Z начинается построение нового уровня объекта (рис. 6).

Особенности подготовки моделей к печати

Во-первых, было необходимо выбрать оптимальный по своим рабочим характеристикам материал для печати. Критериями при выборе материала являются показатели экологичности, плотности, прочности, возможности покраски, относительной простоты печати (ввиду отсутствия опыта работы с 3D-принтерами). Учитывая наличие материалов в лаборатории и их совместимость с данным 3D принтером, пришлось выбирать между двумя видами пластика: PLA (полилактид), который является биоразлагаемым, термопластичным алифатическим полиэфиром, структурная единица которого - молочная кислота, и ABS (акрилонитрил-бутадиен-стирол). Оба этих филамента имеют свои преимущества и недостатки (табл. 1).

Рис. 5. Моделирование процесса печати

Рис. 6. Реализация процесса печати

Таблица 1

Свойства расходных материалов

Свойства | PLA | ABS |

Прочность | высокая | высокая |

Эластичность | низкая | средняя |

Долговечность | средняя | высокая |

Сложность применения | низкая | средняя |

Температура печати | 180-230ºС | 210-250ºС |

Температура стола | 20-60ºС | 80-110ºС |

Усадка или коробление | минимальные | значительные |

Растворимость | не растворим | растворим в эфирах, кетонах, ацетоне |

Безопасность использования | пищевая безопасность, отсутствие едкого запаха | пищевая опасность, сильный химический запах |

Рис. 7. Экспериментальные образцы

Рис. 8. Усадка при печати

Рис. 9. Демонтаж поддержки

В результате сравнения свойств материалов для печати был выбран пластик PLA, т.к. он отличается простотой печати и более оптимальным температурным режимом, экологичностью и безопасностью. Определяющим фактором стала низкая степень деформации и усадки PLA при остывании (по сравнению с ABS). Кроме того, изготовленные из ABS-пластика объекты, подвержены расслоению при высыхании.

Во-вторых, для отработки технологии печати с использованием выбранного материала были проведены эксперименты по выращиванию тестовых заготовок двух цилиндров, имитирующих посадочные места для подшипников (шеек) полого входного вала (см. рис. 1): цельного и с вырезом четверти, наружный диаметр которых соответствовал внутреннему диаметру внутреннего кольца подшипника (рис. 7). Структура материала оказалась ровной, наплавка равномерной, без склеек и дефектов. Точные измерения (микрометром) наружных диаметров опытных образцов показали приемлемую погрешность изготовления (с учётом усадки в процессе остывания и последующего вылёживания) – изготовленные образцы без приложения дополнительных усилий могут быть с натягом установлены внутри внутренних колец подшипника. На основании проведённого эксперимента был сделан вывод о приемлемой погрешности допуска при изготовлении печатной модели вертолетного редуктора с четвертным вырезом в целом. Тем не менее усадка материала присутствовала в связи с наперёд искусственно задаваемой с целью экономии материала неравномерной плотностью (стенки моделей плотные, середина – до 80% – рыхлая). Усадка особенно заметна на плоских гранях (пластик между двумя ребрами просаживался внутрь детали, образуя выступающие ребра) (рис. 8). Такие дефекты незначительны, но при окончательной доводке необходимо обрабатывать подобные места абразивным материалом.

В-третьих, изначально выставленная в программе IdeaMaker плотность материала поддержки оказалась слишком высокой из-за чего возникали трудности с её отделением от распечатанной детали – приходилось демонтировать её подручными инструментами (рис. 9).

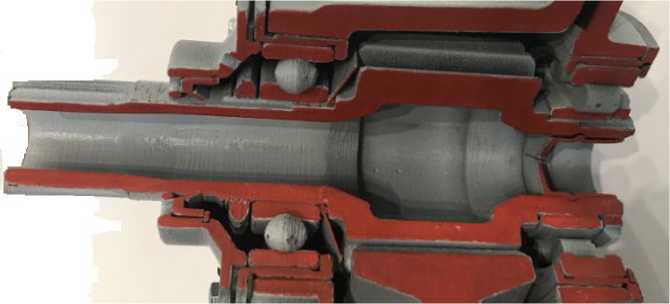

Рис. 10. Модуль входного вала редуктора с вырезом четверти

Изначально использовалась поддержка из «столбиков», которые достаточно плотно соединялись между собой, образуя практически монолитные куски пластика, которые сложно было демонтировать, не повредив поверхность самой детали. В таких случаях приходилось, как было сказано, прибегать к помощи специфичных инструментов при отделении модели входного вала от поддержки. При печати последующих деталей использовался прямолинейный тип печати поддержки, напоминающий «гармошку». Эта «гармошка» прекрасно справлялась со своей функцией поддержки и легко отделялась. Кроме того, на ее печать тратили меньше пластика, соответственно возрастала скорость и экономичность печати.

Завершив распечатку всех деталей и убедившись в том, что модуль входного вала редуктора получился не только сборным, но и разборным, приступили к его обработке и покраске. При этом была сохранена подвижность всех элементов, механизм функционировал нормально (детали собираются как после печати, так и после покраски). В результате проведённых работ аддитивным методом изготовлена разборная модель модуля входного вала с четвертным вырезом (для наглядности) (рис. 10).

Особенностью модуля входного вала редуктора является возможность разобрать и собрать его обратно в условиях проведения занятий со студентами младших курсов в аудитории, а также небольшой вес.

Заключение

В результате выполнения проекта:

- изучили объёмную модель конструкции двухступенчатого главного редуктора вертолёта, состоящую из цилиндрической и планетарной ступени;

- получили представление о назначении и конструктивных особенностях каждого из модулей (входного, промежуточного вала и планетарной ступени) в связи с их сборкой и разборкой;

- ознакомились с возможностями изготовления деталей по объёмным моделям с использованием аддитивных технологий без рабочих чертежей;

- учитывая конструкционные особенности, характеристики материала и параметры оборудования, адаптировали 3D-модель входного вала редуктора для дальнейшей работы по его печати;

- освоили азы работы с 3D-принтером Raise 3D N2 Dual и его программным обеспечением IdeaMaker;

- провели экспериментальные исследования по оптимизации: конструкции печатаемых деталей, формируя и корректируя геометрию подложек и поддержек; температуры печатающего узла и платформы; траектории и процесса печати деталей пластиком;

- провели исследования опытных образцов из пластика PLA по определению коробления и усадки в процессе печати и последующего вылёживания;

- изготовили конструктивно точную модель модуля входного вала вертолетного редуктора, научившись печатать тонкие детали, шарообразные объекты, элементы, требующие сложной поддержки, подвижные детали по типу подшипников, резьбовые соединения и др.

About the authors

Yuri Aleksandrovich Autoneev

Samara University

Author for correspondence.

Email: yuraavtolada@gmail.com

student I course

Russian Federation, 443086, Russia, Samara, Moskovskoye Shosse, 34Alexander Vyacheslavovich Aksenov

Samara University

Email: aks.sania1@gmail.com

student I course

Russian Federation, 443086, Russia, Samara, Moskovskoye Shosse, 34Alexander Petrovich Grushev

Samara University

Email: a.p.grushevv@gmail.com

student I course

Russian Federation, 443086, Russia, Samara, Moskovskoye Shosse, 34Evgeny Evgen’evich Dubyanskii

Samara University

Email: marsport13@gmail.com

student I course

Russian Federation, 443086, Russia, Samara, Moskovskoye Shosse, 34Alexander Aleksandrovich Novoselov

Samara University

Email: novos163rus@gmail.com

student I course

Russian Federation, 443086, Russia, Samara, Moskovskoye Shosse, 34Kirill Andreevich Sidiaev

Samara University

Email: kirillsidjaev@gmail.com

student I course

Russian Federation, 443086, Russia, Samara, Moskovskoye Shosse, 34Alexander Alekseevich Tumanov

Samara University

Email: alexandertumanov01@mail.ru

student I course of the Institute of Engines and Power Plants

Russian Federation, 443086, Russia, Samara, Moskovskoye Shosse, 34Leonid Andreevich Chempinskii

Samara University

Email: chempinskiy@mail.ru

professor of the Department of Engine Technology of the Samara University

Russian Federation, 443086, Russia, Samara, Moskovskoye Shosse, 34Supplementary files