АВТОМАТИЗАЦИЯ ПРОЕКТИРОВАНИЯ И РАСЧЕТА НАПРАВЛЯЮЩЕГО АППАРАТА ГИДРОТУРБИНЫ

- Авторы: Вениосов Д.В.1,2, Стекольщиков С.С.2, Широков А.В.1

-

Учреждения:

- филиал Самарского государственного технического университета в г. Сызрани

- АО «ТЯЖМАШ»

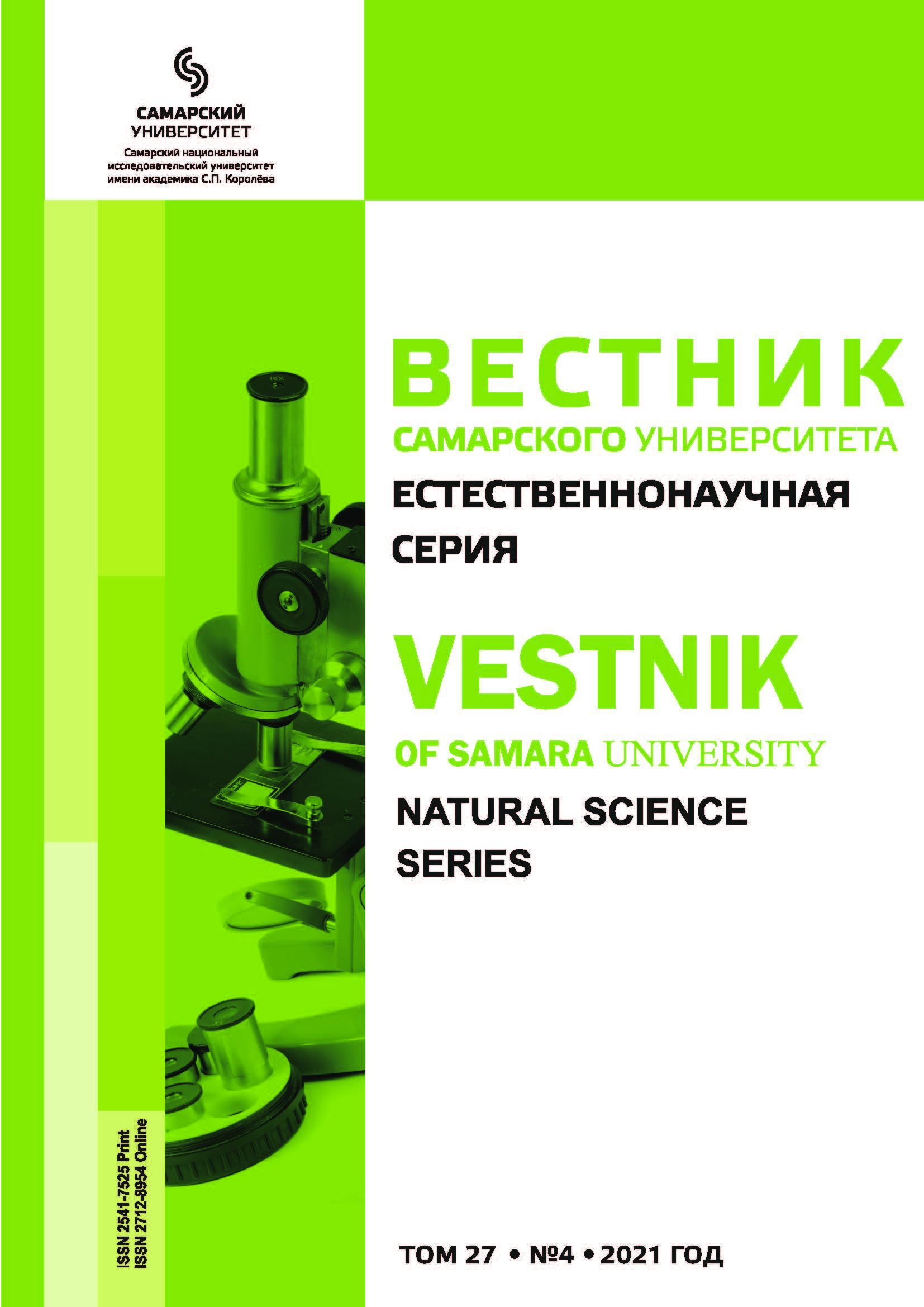

- Выпуск: Том 27, № 4 (2021)

- Страницы: 22-29

- Раздел: Статьи

- URL: https://journals.ssau.ru/est/article/view/10691

- DOI: https://doi.org/10.18287/2541-7525-2021-27-4-22-29

- ID: 10691

Цитировать

Полный текст

Аннотация

В статье приводится описание алгоритма расчёта направляющего аппарата (НА) гидротурбины, который включает в себя три этапа: расчёт кинематических характеристик НА, прочностной расчёт лопатки и расчёт силовых характеристик привода. В результате проделанной работы был создан программный комплекс, реализующий указанный алгоритм. Внедрение программного комплекса в АО «ТЯЖМАШ» (г. Сызрань) позволило значительно сократить трудоёмкость и себестоимость проектирования НА.

Полный текст

Введение

Гидротурбина — машина, преобразующая энергию потока воды в механическую энергию вращения вала. Направляющий аппарат — это один из главных узлов реактивной гидротурбины, который служит для подвода потока к рабочему колесу и регулирования расхода воды через турбину в зависимости от нагрузки и скорости вращения гидроагрегата. Направляющий аппарат (рис. 1) в общем случае состоит из лопаток (1), расположенных по окружности, прикрепленных к ним звеньев кинематики — накладки

(2) и серьги (3), положение которых изменяется вращением регулирующего кольца (4) при помощи штоков сервомоторов (5).

Рис. 1. Направляющий аппарат гидротурбины: 1 — лопатка направляющего аппарата; 2 — накладка;

3 — серьга; 4 — регулирующее кольцо; 5 — силовые приводы (сервомоторы)

Fig. 1. Hydraulic turbine distributor: 1 — guide vane blade; 2 — lever; 3 — link; 4 — upper annular flange;

5 — actuators (servomotors)

На данный момент на АО «ТЯЖМАШ» (г. Сызрань) расчет направляющего аппарата происходит с использованием графоаналитического метода на базе САПР Catia и табличного процессора Microsoft Excel. При этом число рассматриваемых конструктивных вариантов не превышает 1—2, а сам расчет является трудоемким и занимает около 20 часов. В рамках САПР Catia осуществляется прочерчивание положений всех звеньев механизма при каждом положении лопатки и измерение характерных углов (графическая часть), а в Excel значения данных углов используются для проведения прочностного расчета лопатки и силового расчета привода (аналитическая часть). Автоматизация проектирования и расчета направляющего аппарата позволит существенно повысить их производительность и конкурентоспособность предприятия.

Цель — повышение производительности процесса проектирования и расчета направляющего аппарата аналитическим методом.

Алгоритм расчета направляющего аппарата включает в себя этапы, отображенные на рис. 2.

Рис. 2. Алгоритм расчета направляющего аппарата

Fig. 2. Algorithm of calculation of distributor of hydraulic turbine

Вениосов Д.В., Стекольщиков С.С., Широков А.В. Автоматизация проектирования и расчета направляющего ...

24 Veniosov D.V., Stekolshchikov S.S., Shirokov A.V. Automation of design and calculation of the hydraulic turbine ...

Расчет кинематических характеристик

В рамках данного расчета определяются кинематические характеристики механизма поворота лопаток (рис. 3) и выполняются следующие действия:

расчет характерных углов между звеньями кинематической схемы (γ, β) при различных положениях лопатки на этапе её открытия;

определение потребного хода штока сервомотора (S) при каждом положении лопатки;

проверка положений на соответствие ограничениям, при которых возможно открытие направляющего аппарата: γ < 180◦, β < 90◦.

Рис. 3. Схематизация направляющего аппарата: 1 — лопатка направляющего аппарата; 2 — накладка; 3 — серьга; 4 — регулирующее кольцо; 5 — сервомотор

Fig. 3. Schematization of hydraulic turbine distributor: 1 — guide vane blade; 2 — lever; 3 — link; 4 — upper annular flange; 5 — servomotor

На основе руководящего документа [1] была разработана методика аналитического расчёта кинематических характеристик направляющего аппарата. Согласно указанной методике углы γ и β определяются по следующим формулам:

l2 2 2 2

γ = arccos

н + lс − (xB + yB ) ; 2lнlс

xA − xB

y

β = φ − arctan

A

,

— yB

где lн – длина накладки; lс – длина серьги; xA, yA – координаты точки A; xB , yB – координаты точки B; φ – угол поворота регулирующего кольца. За положительное направление вращения кольца принимается направление по часовой стрелке.

Координаты точки A:

xA = lн · sin δ;

где δ — угол положения накладки.

yA = lн · cos δ,

Вестник Самарского университета. Естественнонаучная серия. 2021. Том 27, № 4. С. 22–29

Vestnik of Samara University. Natural Science Series. 2021, vol. 27, no. 4, pp. 22–29 25

Координаты точки B:

xB =

−

D0 Dc cos φ;

2 2

Dc

xB =

sin φ;

2

где D0 — диаметр направляющего аппарата; Dc – диаметр расположения серег на регулирующем кольце.

Угол поворота регулирующего кольца определяется по формуле:

φ = ε − ω,

где ε и ω определяются по формулам:

yA

ε = arctan D0 ;

2 − xA

y2 D0

2 Dc 2 2

ω = arccos

A + ( 2 − xA)

+ ( 2 )

— lс .

√y2 D0 2

A + ( 2 − xA) Dc

Ход поршня сервомотора S должен определяться как проекция дуги CCi на хорду CC′ (рис. 4). Точки C и C′ соответствуют крайним положениям штока сервомотора при полном закрытии и открытии направляющего аппарата.

Рис. 4. Схема определения хода штока сервомотора

Fig. 4. The scheme of calculating of the servomotor rod’s stroke

Вениосов Д.В., Стекольщиков С.С., Широков А.В. Автоматизация проектирования и расчета направляющего ...

26 Veniosov D.V., Stekolshchikov S.S., Shirokov A.V. Automation of design and calculation of the hydraulic turbine ...

Согласно схеме:

φ φm φ

S = Dус · sin 2 cos(

2 − 2 ),

где φ — текущий угол поворота регулирующего кольца; φm – угол, равный центральному углу CO1C′; Dyc – диаметр расположения тяги сервомотора на регулирующем кольце.

Выходным параметром расчета кинематических характеристик механизма поворота лопаток является кинематический коэффициент. Он устанавливает связь потребного момента сервомотора с моментом, действующим на лопатку. Для каждого положения лопатки кинематический коэффициент определяется по следующей формуле:

k = z0Dc cos β , lнDус sin γ

где z0 — количество лопаток направляющего аппарата.

Прочностной расчет лопатки направляющего аппарата

Расчет производится для самых неблагоприятных условий её работы:

приложено давление непрямого гидроудара (Qг);

направляющий аппарат полностью закрыт (см. рис. 1);

приложено максимальное усилие от действия силового привода (Pс).

Расчетная схема лопатки направляющего аппарата представлена на рис. 5. Усилие от давления гидроудара обозначено Qг. Максимальное усилие и момент от действия сервомоторов обозначены Pс и Mкр соответственно. Кроме того, на схеме отображены три реакции опор, обозначенные Ra, Rb, Rc. Третья опора (изображена на рисунке справа) применяется на гидротурбинах крупных типоразмеров и выполняется с радиальным зазором. Она вступает в работу в случае возникновения высоких нагрузок. Система с тремя опорами является статически неопределимой, поэтому расчет реакций ведется методом сил.

Рис. 5. Расчетная схема лопатки направляющего аппарата: 1..8 — расчетные сечения лопатки направляющего аппарата; da, db, dc — диаметры опор

Fig. 5. The calculation scheme of the guide vane blade: 1...8 — calculation sections of guide vane blade;

da, db, dc — diameters of bearings

В рамках расчета определяется оптимальный радиальный зазор в правой опоре, который при высоких нагрузках позволит лопатке прогнуться, чтобы снять с себя часть напряжений (рис. 6).

На рис. 6 представлен пример выбора оптимального зазора в третьей опоре лопатки, который обеспечивает минимальные приведенные напряжения при возникновении вышеуказанных неблагоприятных факторов. Оптимальный зазор равен 0,6 мм и отображен вертикальной линией.

Вестник Самарского университета. Естественнонаучная серия. 2021. Том 27, № 4. С. 22–29

Vestnik of Samara University. Natural Science Series. 2021, vol. 27, no. 4, pp. 22–29 27

Рис. 6. Приведенные напряжения в зависимости от зазора Fig. 6. Modified stresses depending on the gap

Расчет силовых характеристик привода

В рамках расчета определяется потребный момент, создаваемый сервомоторами, который, в свою очередь, находится из условия равновесия сил, действующих на лопатку направляющего аппарата:

Mс = Mг ± Mтр, (1)

где Mс – момент, создаваемый сервомоторами; Mг – гидравлический момент, который принимает положительное значение при закрытии направляющего аппарата; Mтр – момент трения в опорах лопатки. Знаки «+» и «–» в формуле (1) принимаются при условиях закрытия и открытия направляющего аппарата соответственно.

Ранее моменты трения определялись по приближенной формуле, исходя из гидравлического усилия Qг на лопатке в рассматриваемом положении:

µ

![]()

Mтр = 2 Qгdb. (2)

Благодаря автоматизации расчет можно проводить итерационным способом. При первой итерации для расчета момента трения в опорах лопатки можно принять приближенную формулу (2). На последующих итерациях момент трения рассчитывается по формуле:

µ

![]()

Mтр = 2 (|RA|da + |RB |db + |RC |dc),

где µ — коэффициент трения.

Расчет момента трения производится до тех пор, пока не будет получена относительная погрешность между двумя соседними итерациями величиной в 1 %. На основе описанной выше методики аналитического расчета направляющего аппарата и языка программирования Visual Basic .NET был разработан программный комплекс. Созданная программа использует рабочие листы Microsoft Excel для хранения исходных данных расчета, а также имеет функцию автоматического создания отчета о проведенном расчете в формате PDF. Структура разработанного программного комплекса отображена на рис. 7.

Вениосов Д.В., Стекольщиков С.С., Широков А.В. Автоматизация проектирования и расчета направляющего ...

28 Veniosov D.V., Stekolshchikov S.S., Shirokov A.V. Automation of design and calculation of the hydraulic turbine ...

Рис. 7. Структура программного комплекса Fig. 7. The structure of the software package

Выводы

Таким образом, был разработан программный комплекс для расчета направляющего аппарата гидротурбины. Время расчета было сокращено с 25 часов до 8 часов. Количество рассматриваемых конструктивных вариантов увеличено в сотни раз. Была снижена вероятность ошибки в процессе проектирования благодаря уменьшению числа исполнителей. Согласно технико-экономическим расчётам внедрение программного комплекса позволит снизить стоимость работ по проектированию и расчёту направляющего аппарата на 121 260 рублей в год или 72 %. В данный момент разработанный программный комплекс внедряется на предприятии АО «ТЯЖМАШ» (г. Сызрань) и уже используется для расчета первых рабочих проектов.

Об авторах

Д. В. Вениосов

филиал Самарского государственного технического университета в г. Сызрани; АО «ТЯЖМАШ»

Автор, ответственный за переписку.

Email: dvveniosov@gmail.com

ORCID iD: 0000-0002-7436-9260

студент, группа МТ-18; инженер-исследователь 2 категории

Россия, 446001, Российская Федерация, г. Сызрань, ул. Советская, 45; 446010, Российская Федерация, г. Сызрань, ул. Гидротурбинная, 13.С. С. Стекольщиков

АО «ТЯЖМАШ»

Email: sss@tyazhmash.com

ORCID iD: 0000-0002-4860-1468

заместитель директора по науке и исследованиям

Россия, 446010, Российская Федерация, г. Сызрань, ул. Гидротурбинная, 13А. В. Широков

филиал Самарского государственного технического университета в г. Сызрани

Email: sf_tms@mail.ru

ORCID iD: 0000-0002-4937-7058

кандидат технических наук, доцент кафедры «Технология машиностроения»

Россия, 446001, Российская Федерация, г. Сызрань, ул. Советская, 45Список литературы

- РД 24.023.116-88. Методические указания. Методы расчета направляющего аппарата вертикальных гидротурбин. Ленинград, 1989. 26 с.

- РТМ 108.122.102-76. Направляющий аппарат вертикальных поворотнолопастных и радиально-осевых гидротурбин. Кинематика механизма поворота направляющих лопаток. Типы. Ленинград, 1977. 12 с.

- Грановский С.А., Орго В.М., Смоляров Л.Г. Конструкции гидротурбин и расчет деталей. Москва; Ленинград, 1953. 393 с.

Дополнительные файлы